矿业是工业原材料的主要来源。

我们经常见到的矿物

就“藏”在矿石里,

一般来说,

矿石中存在着约千分之四的铜、

千分之一的钼、

百分之二十八的铁。

将有用的矿物富集起来,

是矿产开发利用过程中的

一个重要子过程。

这重要一步,

离不开一种技术的发展

——浮选。

浮选是矿业工业化的基础。

世界上90%的有色金属矿石,

及50%以上的黑色金属矿石,

就是采用浮选法富集。

全世界浮选设备

每年处理的矿石超过100亿吨。

浮选装备让有限资源发挥出最大效益

浮选装备是浮选工艺最主要的支撑,

直接制约矿产综合利用水平。

近日,

科普节目《科普中国·改变世界的30分钟》

呈现了短短几十年间

中央企业攻坚克难

实现中国浮选装备从无到有、

从弱到强的历史跨越,

从更适合“中国矿”体质

到呵护“世界矿山”的绿色发展历程

如何大幅提升选矿效率?

又是什么使我国成为

产业链最完整的国家?

和小新一起来看

首次自主改进!诞生于新中国工业化奠基礼

“一五计划”期间,作为“共和国长子”、“中国钢铁工业摇篮”的鞍山钢铁为全国各地建设输送了大量钢铁制品。炼钢成型后,却发现冶炼出的钢铁,无论如何也达不到国家所需的品质标准。

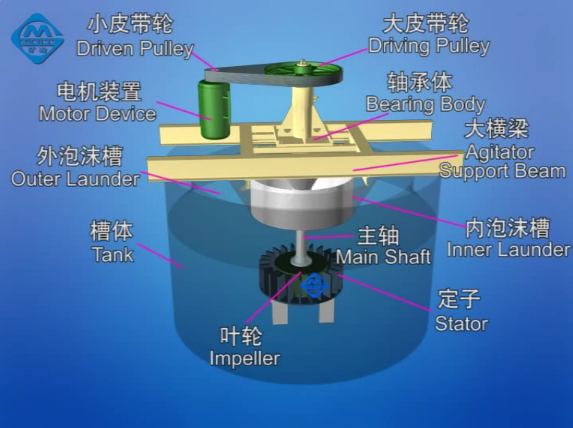

经地质学家勘探发现,我国矿产资源存在着贫细杂的特点,也就是矿物含量低、杂质多,矿产资源品质较差。要解决这个问题,依赖于一个矿物富集的专用机器——浮选机。

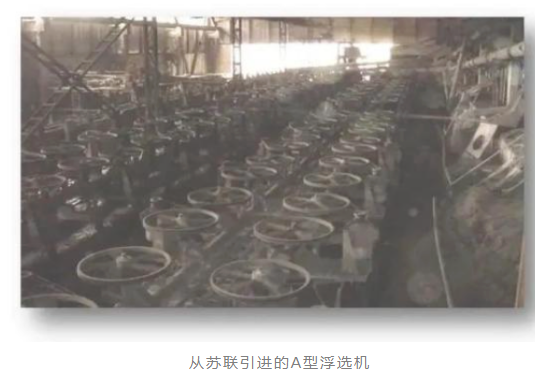

20世纪50年代,从苏联引进的浮选机来到中国后“水土不服”,适应苏联丰盈矿产的家伙,无法保证国产矿物的性质。自主研发一台适合“国产矿”的浮选装备势在必行。

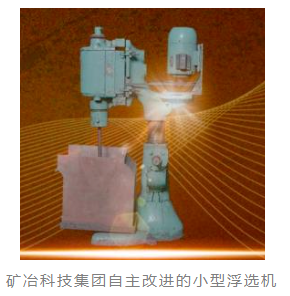

中国科研人员在800多个日夜的奋战中,创新浮选机各个结构,改变操作参数,诞生了我国首批自主改进的浮选装备。

别看这台设备个头不大,在浮选装备里却是元老级别。从1956年到1998年,我国浮选设备从最初的2.8立方米扩大到38立方米,研制过程的实验数据大部分是在这台小小的浮选机上获取的,可以说这台浮选机是我国浮选设备的长江之源。

1958年,中国自主改进的第一批浮选机进入鞍钢选矿厂,帮助鞍钢在一五计划期间产出基础建设所需的钢材。我国浮选装备自主化逐渐拉开序幕。

首次大型化成功!打破国外大型浮选设备垄断

上个世纪八十年代开始,我国城镇化进程加快,矿产资源需求不断增加,国内选矿生产线处理规模不断提升,大型浮选技术与设备成为支撑整个行业发展的必需品。

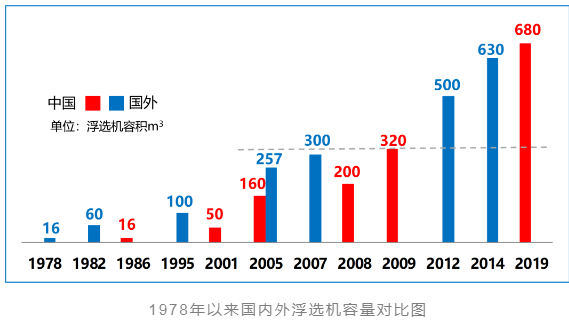

不同于国外十多年大型浮选机的技术积累与工业应用,当时我国应用最大浮选机容积仅为38立方米,与同期国外单槽160立方米浮选机存在较大差距。关键技术与设备的垄断导致浮选机在国内产品价格高昂,大幅增加企业投资费用,矿山企业的发展也受到严重制约。

与国外成熟的浮选机研发技术与设备制造经验相比,这无异于是刚会走路的小娃娃和成年人比赛跑步。但大型浮选机必须自己搞出来,否则中国制造业就永远没有话语权。我们要做中国人自己的大型浮选机。

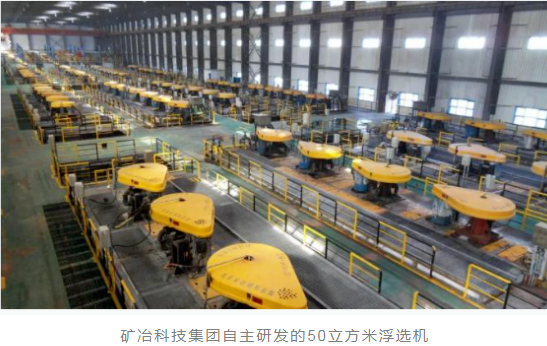

1999年,金川镍铜矿选矿生产线处理规模提升到6000吨/天,需要配备50立方米的浮选机。2000年,“浮选机大型化关键技术研究及工业应用”科研项目正式立项。国外厂商听闻项目立项的消息,立刻将产品的中国报价降低了四分之一。这无异于给本就不富裕的科研试验“雪上加霜”。

浮选机大型化研究面临巨大压力。作为大型工业设备,浮选机难在开展工业试验。一套试验下来少说也要花掉上千万人民币。为缩短试验时间,节约成本,工业试验就露天做,不分四季地做,白天黑夜地做。团队所有人扎根在大西北现场,跨过了一整个大西北风雪交加的冬季,收集各矿物性质因设备尺寸放大后气、固、液物理化学结合的运行数据,一步一步优化设备内部机械结构,适应不同矿物性质的特殊水力环境。50立方米浮选机就是在无数次现场工业试验中获得圆满成功。

新产品量产以后,国内矿企的腰板一下子就硬了,国外浮选机厂家的报价马上又降了一半。

自此,矿冶科技集团走上了大型浮选机的自主研发道路,一步步掌握了从50立方米浮选机到320立方米浮选机自主知识产权,并在国内实现了大规模生产建设。

2005年,以金川公司扩建14000吨/天项目为契机,160立方米浮选机研制成功,彻底改变了大型选矿设备被发达国家垄断的局面,标志着我国大型选矿设备的研究开发跻身国际先进行列,极大提高我国大型浮选设备在国际市场竞争力。

2008年,乘江西铜业德兴铜矿扩建90000吨/天项目机会,成功开发200立方米浮选机,中国顺利跨入拥有特大型浮选装备国家之列。

同年11月,当时世界上最大的320立方米浮选机屹立在德兴铜矿大山选矿厂。仅3个月的时间,完成了大型浮选机图纸设计、试验方案确认和设备制造几大环节,与国外容积相当的浮选机相比,粗粒矿物回收率提高2—3个百分点,单位容积装机功率低12%,实际功耗低13.79%。中国浮选机又实现了新的飞跃。

首次国内完整理论体系建立!突破国外技术垄断

自20世纪60年代以来,矿冶科技集团致力于BGRIMM系列浮选设备技术的研究及推广应用,至今已发展成为一个完善的浮选机体系,目前已开发十余种型号、三百多种规格的浮选设备及联合机组。从选别的矿物来看,它能满足有色金属、稀有金属、贵金属、黑色金属、非金属及污水处理等需要;从适用选矿厂的规模来看,它能满足日处理10吨到10万吨级选厂的需求。

矿产资源规模开发是对储量巨大的贫矿资源化利用的必然选择。在这个过程中,浮选装备大型化起到了至关重要的作用。以一个6万吨/天的大型选矿厂为例,如果采用我们目前工程化最多的320立方米大型浮选装备,比采用20立方米浮选机,占地面积、能耗将降低60%,投资降低50%。因此,浮选装备大型化成为了世界各相关研发机构的研究重点和核心机密。但是,我国在该领域起步晚、差距大,曾长期受制于人。由于浮选机内涉及气液固三相复杂物理化学作用,以及浮选动力学特征大尺度下非线性变化,整体技术复杂难度大,需要我们在理论、技术和工程化等方面全面自主创新。

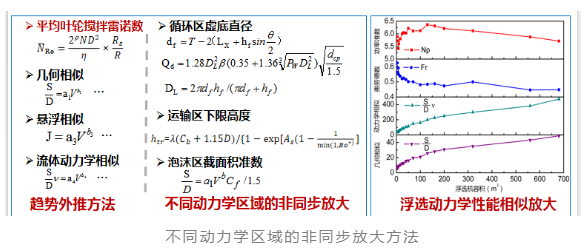

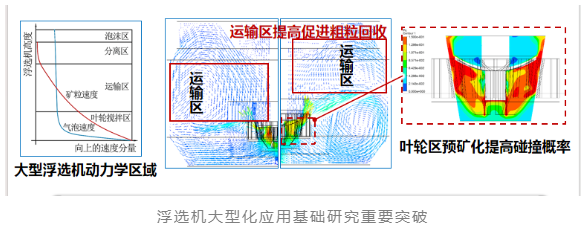

在理论上,我们定义了“大型浮选机内浮选动力学区域”,提出了“提高运输区高度有利于粗粒矿物回收”和“加强预矿化作用可增加细粒矿物回收”的新观点,明确了提高大型浮选机分选指标的方向,解决了困扰大型浮选装备分选指标下降的核心难题。发明了基于平均叶轮搅拌雷诺数相等、以几何及悬浮相似为核心的趋势外推和不同动力学区域非同步放大方法,突破了浮选装备大型化的理论瓶颈。

基于应用基础研究成果,我们发明了广域输出的后倾叶轮、定向流空气分配器等多项关键技术,解决了浮选机大型化的技术瓶颈,开发了具有自主知识产权50—680立方米系列浮选机成套技术,降低了矿石边界品位,增加了可开发储量,推进了我国选矿厂的大型化、现代化进程。

首次容积世界第一!领跑国际超大型浮选装备

众所周知,我国金属矿产资源人均占有量少、整体禀赋差、开发难度大。全球资源竞争进一步加剧,全球范围内对大宗矿产的争夺正逐渐演变为对关键矿产资源的控制。

2021年11月,中央政治局审议《国家安全战略(2021-2025年)》,明确提出确保能源矿产安全,首次把矿产安全上升到国家战略。2023年,自然资源部印发《自然资源部关于深化矿产资源管理改革若干事项的意见》,明确提出要加强重要矿产资源国内勘探开发和增储上产。同时,随着矿产资源开发利用程度日益增强,需浮选处理的矿石中有用成分含量越来越低、侵染粒度越来越细,成分越来越复杂难选。据不完全统计,目前全球约有20多万台套、中国约有5万多台套小型浮选设备在运行,功耗大、效率低,亟需进行智能化和大型化升级。

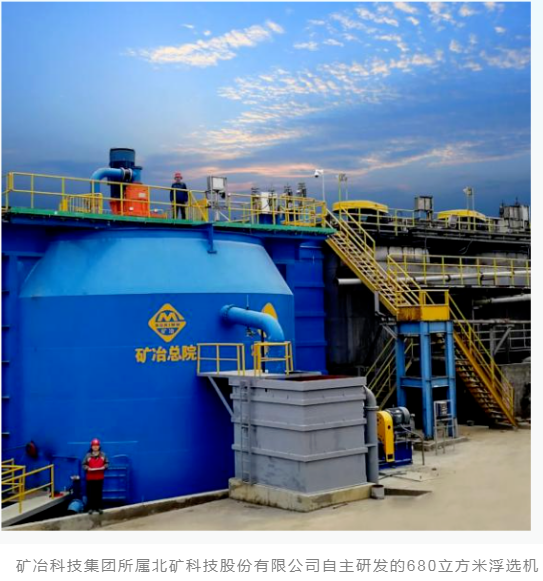

矿冶科技集团积极响应国家建设智慧矿山的需求,努力实现矿山选厂的集约化、智能化建设,同时带动国产相关设备和技术共同发展形成规模化效益,服务支撑我国中长期矿产资源安全,我国浮选装备不断踏上新征程。2018年9月,随着680立方米超大型浮选机工业试验项目圆满完成规定的设备性能验证及生产指标提升任务,标志着历经10年磨砺从研发到工业测试,实现了从理论研究到结构设计,从制造建设再到工业测试的快速转化,实现了浮选机从320立方米容积到680立方米容积的“领跑”跨越发展。

680立方米浮选机作为当前世界上超大规格的浮选机,单机处理能力在每天2万吨~8万吨,处理量和处理效率大幅提高。680立方米浮选机智能在其“大脑”,集成所有的检测和控制于一台大容量、多线程、高性能的PLC工业控制器中,实现充气量、液位、泡沫流速、关键部件状态监测等多信息的物理融合与优化控制,实现了24小时无人值守连续运行和1000公里以上远程数据实时传输。超大型高效智能浮选装备将显著提升我国矿产资源的综合利用水平和中国矿业企业“走出去”的能力,进一步奠定我国在大型浮选装备技术方面的世界领先地位。

680立方米浮选机实现工业应用标志着我国成为世界上拥有600立方米以上超大型浮选机技术的三个国家之一,为我国绿色矿山、智能化矿山的建设以及节能减排树立新标杆,实现在新矿业形势下我国与国际巨头同台竞争,保障我国矿业安全和健康持续发展,也为我国走出去战略奠定技术实力。

矿业是经济发展的基础,

资源安全是总体国家安全的压舱石。

生产工业和设备

则是满足国家经济增长对矿业需求的关键,

直接关乎国家的经济和国防安全。

当今世界,

新一轮科技革命和产业变革突飞猛进,

矿山企业都将浮选设备大型化

作为提高规模效益、

实现节能减排的重要途经。

而智能大型浮选装备

作为保障国家战略矿产资源安全中的

重要一环,

将不断以科技创新

推动矿产资源开发上产增效,

保护祖国矿业的

高效、稳定、安全发展。

从1953年到今天,

中国浮选之路已经有70年之久。

而中国浮选机用40年

赶超国外一百年发展。

现如今,

中国浮选设备已出口到

南非、澳大利亚等48个国家,

服务一批中资企业走出去,

为“一带一路”的建设提供了强有力支撑,

不断提高核心竞争力和增强核心功能,

为建设有色金属强国作出新贡献,

为融入国际经济体制环境和技术发展

贡献出中国方案与中国智慧。

客服热线:

客服热线: