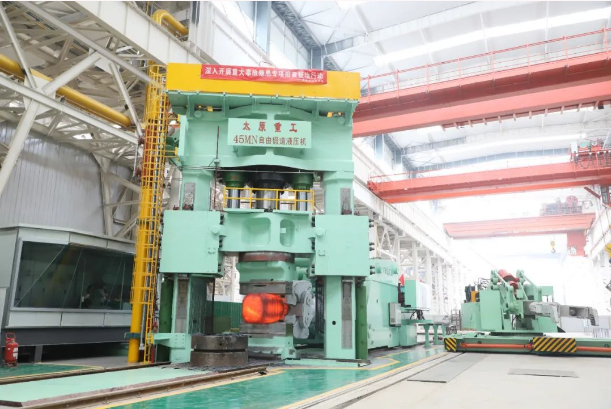

6月19日,铸锻件分公司传来喜讯,新园区第一台锻造设备——45MN自由锻造液压机热负荷试车一次性成功,设备各项参数和性能达到预期,标志着公司热加工系统项目建设进入新阶段,为后续锻造设备安装调试奠定了坚实基础。

当天,铸锻件联合厂房车间内,高高伫立的45MN自由锻造液压机引人注目,8点18分,在众多部门和职工的见证下,机械启动,机械手从加热炉里精准夹起烧得红彤彤的钢锭,顿时一股热浪袭来,随后镦粗、拔长、剁料一气呵成,参观人员屏住呼吸,目不转睛地盯着锻压台。“报告,45MN自由锻造液压机首件试压成功”,随着对讲机传来声音,观摩人群中顿时响起热烈的掌声。

此次热试成功的45MN自由锻造液压机,是由公司自行设计研发、并具有自主知识产权的产品。项目团队在提高机械化、自动化水平中大胆创新,为热处理炉窑配置了20吨取料机,它在作业时可灵活穿梭于热处理炉窑之间,大大提升炉料周转效率。项目建设方面,全体参战人员克服疫情、年关、雨季、施工条件复杂、工作界面狭窄等重重困难,认真做好方案策划、安全管理等工作,科学组织、合理安排、高效推动。值得一提的是,此次试生产的锻件也是周密谋划的一部分,将用在后期125MN压机上,可谓“一举两得”。

新园区铸锻件项目作为公司投资最大、厂房占地面积最大、施工难度最高的项目,旨在打造成华北地区最大的大型锻件研制基地。按照设计规划,除45MN自由锻造液压机外,该车间还配有其它压机和相应操作机,以及加热炉和热处理炉,将全面实现压机联动锻造、功能互补,制坯在线转运、衔接顺畅,炉窑资源共享、节能高效等多方面升级。下一步,公司将以项目建设为契机,努力开创高品质锻件绿色化、数字化新局面,积极研究先进机械制造基础工艺,逐步提高自动化、智能化水平,真正把热加工系统打造成最具竞争力的工厂!

客服热线:

客服热线: